Технология Соil Coаting нанесения полимерных покрытий на рулонный прокат представляет собой нанесение жидких лакокрасочных материалов (ЛКМ) с помощью вращающихся валов агрегата нанесения полимерных покрытий (АПП) на движущуюся предварительно подготовленную полосу с последующей полимеризацией в проходных печах.

Технология Соil Coаting была разработана более 50 лет назад и продолжает совершенствоваться до настоящего времени. Преимущества данной технологии:

На производственной площадке «ОрелМеталлПолимер» установлен современный агрегат нанесения полимерных покрытий, который позволяет наносить все известные виды ЛКМ на холоднокатаный, оцинкованный, алюминированный и алюминиевый рулонный прокат.

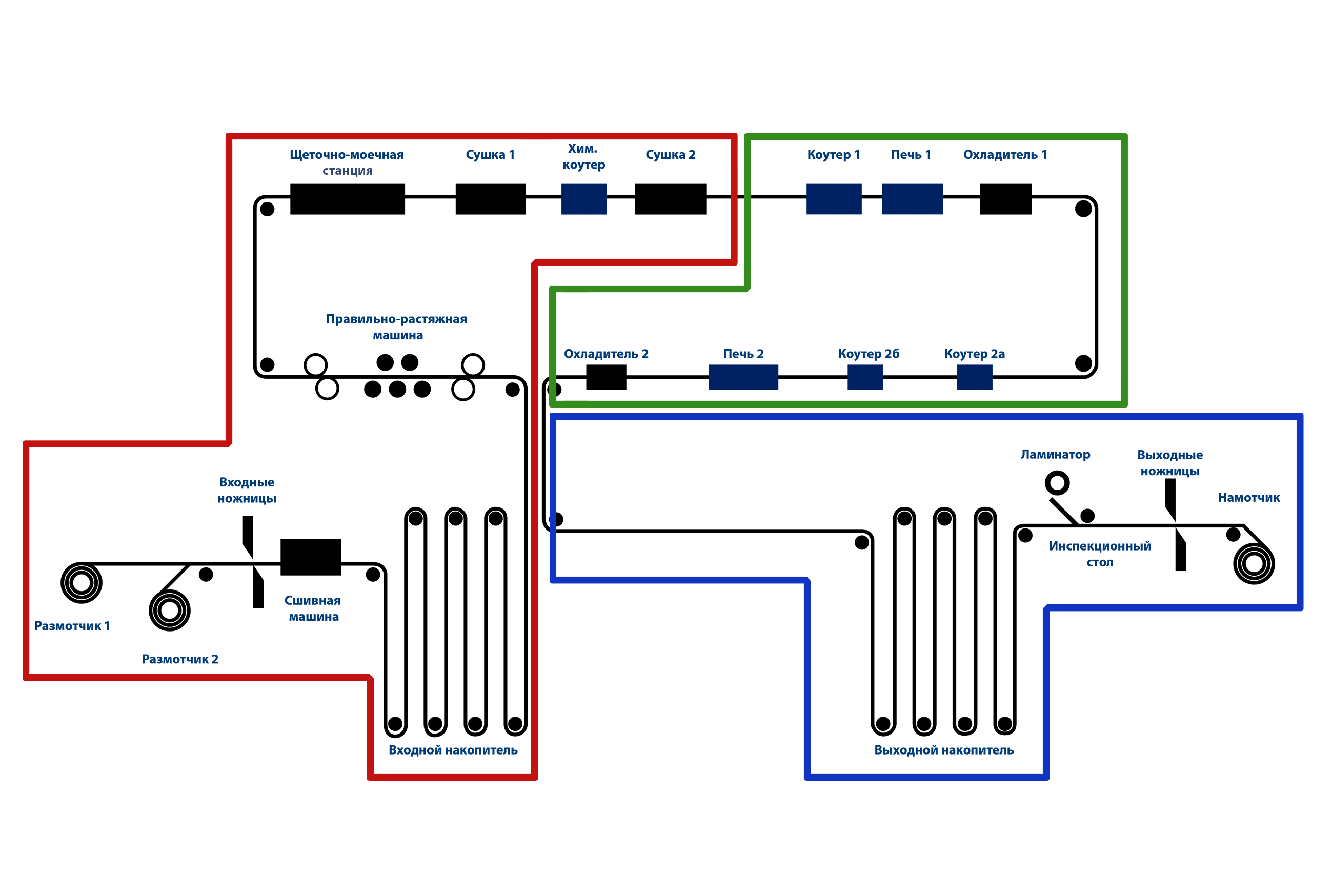

Процесс нанесения полимерных покрытий на данном АПП можно разделить на три этапа:

Этап предварительной подготовки заключается в размещении рулонного проката на одном из размотчиков (№1 и №2) и подачи переднего конца полосы в линию. Так как чаще всего концы рулонов имеют большое количество дефектов, их обрезают во входных ножницах. Полученный новый конец рулона подают дальше в линию и соединяют в сшивной машине с задним концом предыдущего рулона.

Для обеспечения непрерывности процесса предусмотрен входной накопитель, в котором создаётся запас полосы на время, когда предыдущий рулон заканчивается и происходит сшивка его заднего конца с передним концом нового рулона.

Зачастую рулонный прокат имеет дефекты планшетности полосы, возникшие в ходе предыдущих переделов или во время транспортировки рулонов. Дефекты плоскостности затрудняют процесс нанесения полимерных покрытий, вызывают повреждение технологического оборудования и являются причиной нарушения сплошности покрытия. Поэтому в состав нашего АПП включена правильно-растяжная машина роликового типа, позволяющая эффективно исправлять дефекты планшетности полосы.

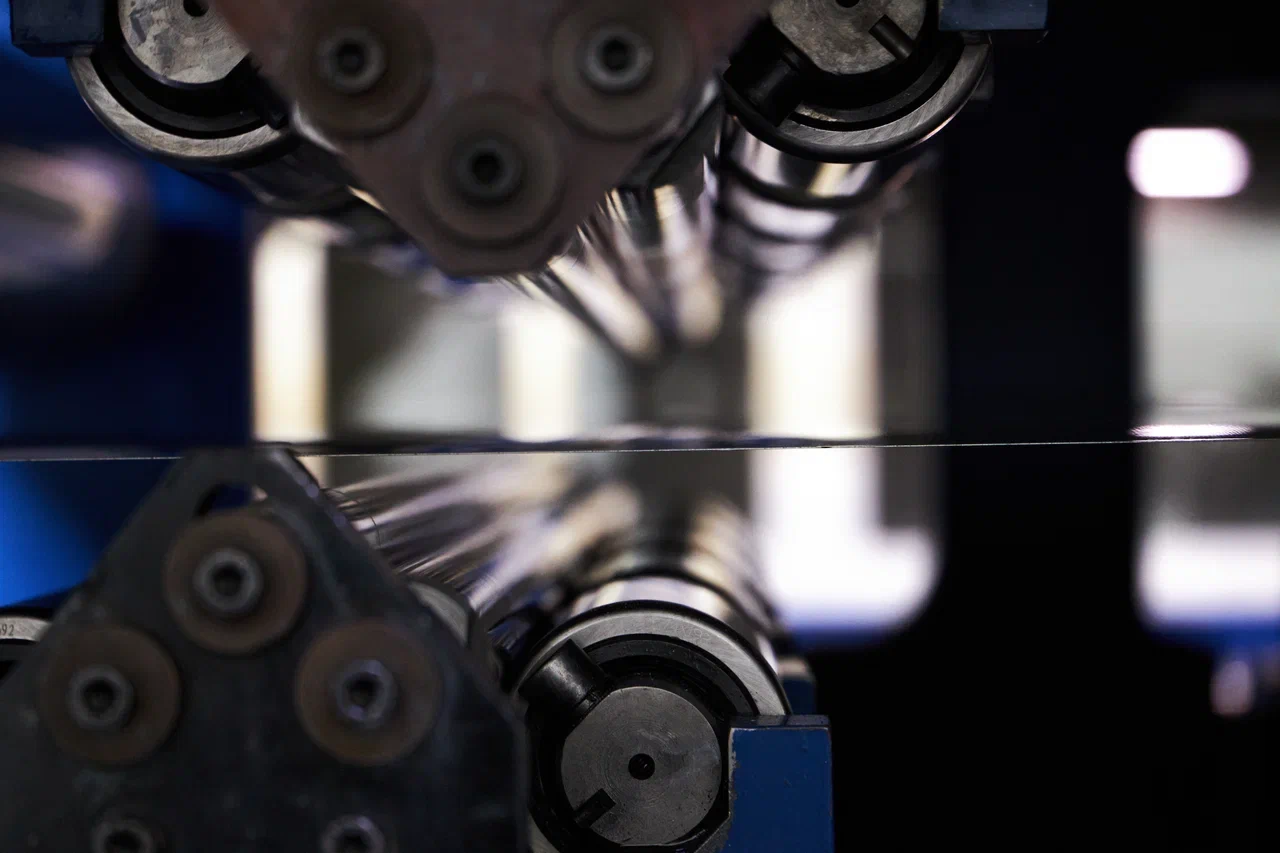

Для обеспечения адгезии покрытия к металлической основе с её поверхности необходимо удалить все загрязнения, окислы, консервационные покрытия (масла, пассивация), остатки технологических смазок, нанесенных в предыдущем переделе, а затем нанести на очищенную поверхность конверсионное покрытие. Для этих целей мы используем высокоэффективные щеточно-моечную машину и химический коутер. После предварительной подготовки полоса попадает в зону нанесения полимерных покрытий. Используемая нами технология предусматривает возможность нанесения двухслойных полимерных покрытий на лицевую и на обратную сторону полосы посредством коутеров 3-роликового типа (Коутер №1, Коутер №2а и Коутер №2б) в соответствии со схемой ниже.

Коутер №1 предназначен для нанесения на предварительно подготовленную поверхность полосы грунта, отвечающего за обеспечение высокой адгезии всего полимерного покрытия к металлической основе. Для полимеризации грунта используется печь №1 с последующим водным охлаждением №1.

Для нанесения эмалей в нашем агрегате предусмотрено два коутера (Коутер №2а и Коутер №2б), что позволяет нам производить смену наносимых полимерных покрытий и/или цветов без остановки производства: когда нужно произвести смену эмали, на задействованном коутере валы разводятся, а валы коутера с новым ЛКМ подводятся к полосе. Коутер с разведенными валами сразу же начинают готовить к следующему виду ЛКМ. Для полимеризации эмали используется печь №2 с последующим водным охлаждением №2.

Полоса с нанесенным полимерным покрытием подвергается процессу пост-обработки:

Выходные ножницы отделяют готовый рулон от полосы в линии, а также вырубают образцы для контроля качества и участки полосы со сшивкой. Как и в зоне предварительной подготовки, для обеспечения непрерывности процесса в зоне пост-обработки предусмотрен выходной накопитель, который позволяет снять готовый рулон и заправить новый рулон в намотчик без остановки АПП.

Вырезанные выходными ножницами образцы готовой продукции направляются одновременно в лабораторию и в библиотеку образцов на хранение. В лаборатории проводятся испытания образцов на соответствие нормативным показателям и требованиям заказчика. Полученные данные заносятся в паспорт качества соответствующего рулона с полимерным покрытием.

После снятия с намотчика, готовый рулонный прокат с полимерным покрытием отправляется в зону адьюстажа для упаковки, маркировки и присвоения паспорта качества. Далее рулон размещается на складе готовой продукции.

Внедрённый на нашем производстве технологический процесс нанесения полимерных покрытий отвечает всем современным требованиям к технологическому оборудованию и расходным материалам. Для повышения качества получаемых полимерных покрытий, обеспечения стабильности и эффективности производственного процесса мы используем только лучшее вспомогательное оборудование: низкомолекулярную мембранную установку деминерализации воды, энергоэффективные системы рекуперации отходящего тепла, чиллерные системы хладоснабжения.